曲轴相位角测量误差分析及消除措施

< 中国重型装备》C H I N AH E A V YE Q U IP M E N TN o . 1M a r c h2 0 IO曲轴相位角测量误差分析及消除措施李海国张小菊( 山东滨州海得曲轴有限责任公司, 山东256 6 15)摘要: 三拐、 六拐等曲轴连杆颈相位角为120 。 分布, 其回转半径和相位角误差要求都比较严格。 而现行的测量方法存在测量不准确的问题, 主要是因为回转半径的误差对相位角的测量影响较大。 本文以六拐曲轴为例,对目前曲轴相位角测量方法进行了误差分析相位角 曲轴, 并提出用新型测量垫块消除测量误差的测量方法。关键词: 曲轴; 相位角; 测量误差; 回转半径; 消除措施中圈分类号: T H l33. 5文献标识码: AA n a ly siso n C r a n k sh a f t P h a seA n g le M e a su r in gE r r o r a n dth e E r r o r E lim in a tio n M e a su r e sL iH a ig u o , Z h a n g X ia o juA b str a c t: T h ec o n n e c tin gr o dn e c kp h 鹪e a n g le so fth r e e tu r n s a n dsix tu r n s c r a n k sh a f ts a n d8 0 o na r ein 120 。

d is-tr ib u tio n , a n dits r a d iu s o fg y r a tio na n dth ep h a se明g le error啪requ ired q u ite str ic tly . H o w e v e rth e resu lt m e a su r e db y p r e se n tm e th o d isim p r eei∞, a n dth em a in c a u s eis th a t th e e r r o ro fg y r a tio nr a d iu s a f f ectsg r e a tlyo np h a sea n g lem ea su I_ e. T h isp a p e rta k e s six tu r n s c m n k sh a f t鹊8 11e x a m p letOa n a ly z eth e e r r o r o f c u r r e n t cra n k sh a f tp h a se蚰g lem e a su r in g m e th o d , a n df u r th e rp r o p o se s a ller r o r —elim in a tin gm e th o db y u sin gn e wty p e m ea su rin gch o ck .K e y w o rd s: cra n k sh a f t; p h a se a n g le; m ea su rin ger r o r ; r a d iu so fg y r a tio n ; e lim in a tio nm e a su l七¥曲轴是发动机中关键的零件之一, 对其各项参数要求都比较严格。

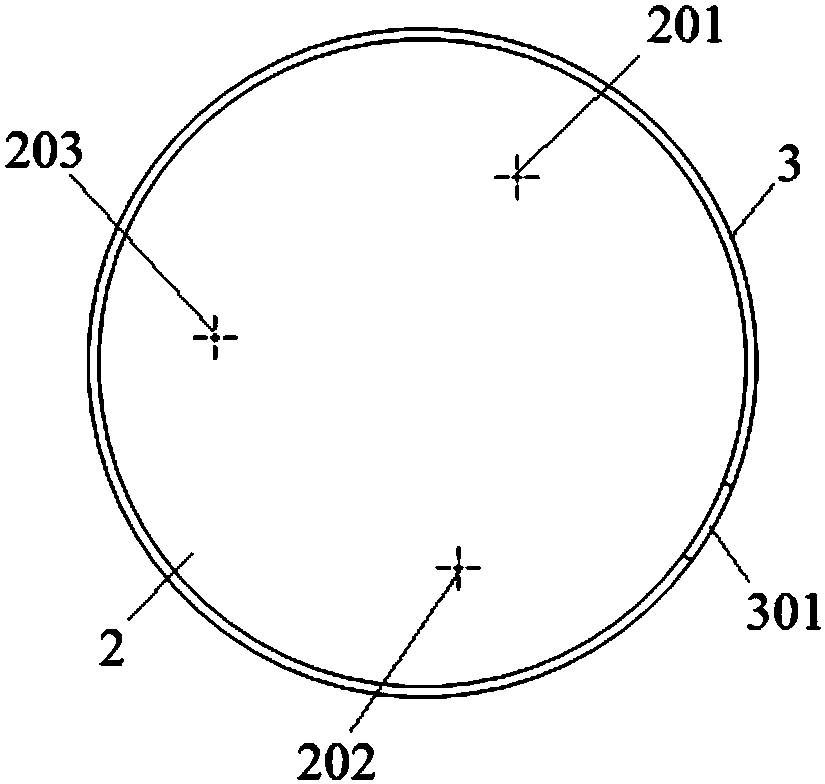

三拐、 六拐等曲轴连杆颈相位角呈120 0 分布, 相位角误差和回转半径误差相互关联, 而且对二者的误差要求非常严格, 因此这两项的加工和测量都比较复杂。 本文以六拐曲轴为例, 分析了连杆颈120 0 相位角的测量误差及误差消除措施。l图纸技术要求图l为六拐曲轴回转半径和相位角的技术要求。从l图中可以看出:( 1)六处连杆颈( I- Ⅵ)的回转半径为尺( 6 5±0. 08)m lT l;( 2)连杆颈I和Ⅵ, Ⅱ 和V , Ⅲ和Ⅳ同轴;( 3)连杆颈Ⅱ 、 Ⅲ、 Ⅳ、 V 对连杆颈I相位角为1200±30’ 。上述三项中, ( 1)、 ( 2)两项测量比较简单, 且基本不受其他尺寸误差的影响( 受主轴颈和连杆轴颈尺寸的影响, 但由于轴颈尺寸公差很小, 仅为0 . 0 19m m , 几乎可以忽略不计)。 第( 3)项为空间图l六拐曲轴回转半径和相位角技术要求F ig u r e1T e c h n ic a lr e q u ir e m e n to fsix tu r n s cra n k sh a f tg y r a tio nra d iu s a n dp h a se a n g le收稿日期: 20 0 9 —0 5—14作者简介: 李海国( 19 6 9 一), 男, 山东滨州海得曲轴有限责任公司技术中心主任工程师, 主要从事C A D /C A M /C A P P 工作。

曲轴轴承间隙及连杆轴承间隙,即曲轴轴颈、连杆颈与其轴瓦间的间隙,常用测量间隙规规检测。①在不改变曲轴安装形式的条件下,利用磨床花盘丝杠将卡具与曲轴一起位移,使连杆轴颈轴线与曲轴磨床主轴的旋转轴线一致。 a、全支承曲轴 b、非全支承曲轴 c、一般曲轴 d、特殊曲轴 182、曲轴连杆轴颈轴线至曲轴主轴颈中心线的距离,称为( ) 。

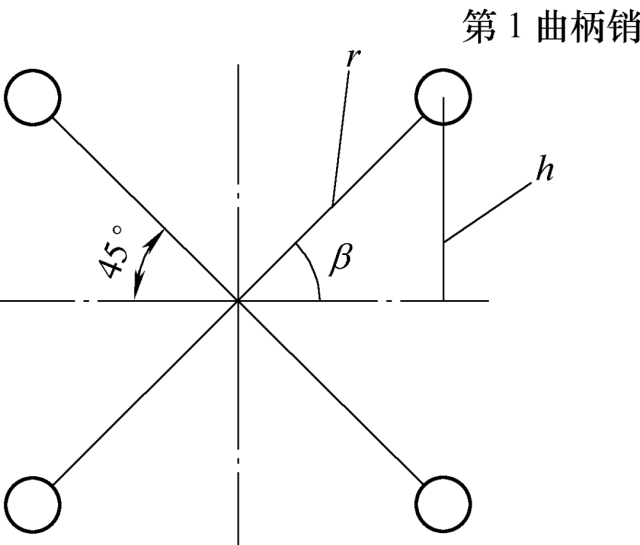

由上述测量方法测A a : 的值为间接方法测得, 其中第1、 Ⅱ 连杆颈的轴颈尺寸偏差和第1、 7主轴颈的尺寸偏差均会导致测量产生误差, 进而对A a : 测量的精确性产生影响。 但由于主轴颈和连杆颈轴颈尺寸公差很小, 仅为0 . 0 19 m m , 几乎可以忽略不计; 而且第Ⅱ 连杆颈轴线处于与第l、 7 主轴颈公共轴线等高的位置, 所以第Ⅱ 连杆颈轴线回转半径的误差对A a : 测量几乎不产生影响。 这样测得的A a : 值就包括了第Ⅱ 连杆颈对第1连杆颈的实际相位角误差A a : ’ 和第1连杆颈轴线回转半径误差引起的测量误差△a : ” ,4 8即:厶 a 2 = △d 2 ’ + A a 2 ”假设第1连杆颈回转半径存在一偏差A RI,则必然会使第Ⅱ 连杆颈相位角产生偏差角A a : ” ,由图3可得到:A a 2 ” = L O B C —L O A C= 6 0 0 —a r c sin rO C /O A )= 60 0 —a r csin [ R Isin ( g )。

/( R I+ A R l)]式中, R . 为第1连杆颈回转半径。本文中六拐曲轴的R l= 6 5 IT u n , A RI= 0 . 0 8m m ( 最大时), 可求得A ct: ” = 7 . 37 。 计算得出该连杆颈相位角最大测量误差为7 . 37 , 而图纸设计要求为20 ’ , 测量误差约为设计值的1/3。 若不考虑回转半径误差对相位角测量的影响, 则必然会影响对产品合格率的判断。 在实际检验中如果都不考虑回转半径误差的影响, 就会大量产生误判和错判, 这是绝对不允许的。万方数据《中国重型装备》C H I N AH E A V YE Q U IP M E N TN o . 1M a r c h2 0 lO\\芝・C图3第1连杆颈回转半径误差对相位角测量误差的影响F ig u r e3E f f ect o f th e f irstc o n n e c tin gr o d n e c kg y r a tio nr a d iu s e r r o ro np h a sem ld em e a su r e e n 'o r3相位角测量误差的消除措施对于一批曲轴, A R I是随机量, 因而△a : ” 也是随机量。

序号 1 2 3 4 项目 梁全长 边孔梁长 各变高粱段长度及位臵 边孔跨度 允许偏差 (mm) ±30 ±20 ±10 ±20 尺量检查支座中心对中心 尺量检查每孔 1/4、跨中和 3/4 截 5 梁底宽度 +10,-5 面 由梁体中心拉线检查 1/4、跨中和 6 桥面中心位臵 10 3/4 截面及最大偏差处 尺量检查梁端、跨中及梁体变截面 7 梁高 +15,-5 处 8 9 10 11 12 13 14 15 16 17 挡碴墙厚度 表面垂直度 梁上拱度与设计值偏差 底板厚度 腹板厚度 顶板厚度 桥面高程 桥面宽度 平整度 腹板间距 四角高度差 18 支座板 螺栓中心位臵 平整度 +10,-5 每米不大于 3 ±10 +10,0 +,0 +10,-5 ±20 ±10 每米不大于 5 ±10 1 2 2 测量检查每 10m 一处 测量检查跨中及梁端 水平尺靠量检查四角 尺量检查(包括对角线) 尺量检查 测量检查跨中及梁端 尺量检查不少于 5 处 吊线尺量检查梁两端 测量检查跨中 尺量检查中心及两侧 检验方法。在水准点测量过程中,要注意使用尺垫,不能随便找个地方放置塔尺,要注意前后视距相等,消除测量过程中由于视距原因产生的误差,还有就是每个人都有读数的习惯,在测量过程中应该尽量由一个人读数,避免认为读数的误差。参见图1-4,一种电子数显内径尺,包括固定测量杆1,活动测量杆2,所述的活动测量杆2可轴向移动地配合安装在固定测量杆1后端的导轨部101内(见图3),固定测量杆1的测量部102与活动测量杆2的测量部的轴线相重合,从而确保固定和活动测量端103和202完全处于同轴相对的位置上。

3. 2产生边裂缺陷的原因材料塑性低, 存在屈氏体, 且屈氏体分布在晶界上, 是造成冷轧边裂的关键原因。 在冷轧生产过程中, 产生边裂是钢卷边裂部位先变薄后断裂形成的。 钢卷边裂部位厚度变薄是由于在张力作用下边裂部位产生应力集中, 在裂边过程中发生T表4 钢板性能检测结果试样R 。 /M P aR 。 /M P aA ( %)l17 76 104212 46 2 04316 66 352412 86 554512 26 3 58急剧变形, 导致厚度变薄进而产生裂边。 而产生应力集中是由于材料塑性低, 有屈氏体分布在晶界上。 屈氏体塑性极低, 在轧制变形过程中极易形成应力集中源, 甚至产生小裂纹, 造成裂边部位应力集中进而导致边裂缺陷。4 结论材料塑性低, 存在屈氏体, 且屈氏体分布在晶界上, 是造成冷轧板边裂的关键原因。 在轧制变形过程中产生应力集中, 在张力作用下边裂部位厚度变薄进而产生边裂缺陷。 根据以往经验,材料塑性低相位角 曲轴, 晶界上存在屈氏体是由于在冷轧生产过程中, 钢板卷取温度低, 层流冷却强度大引起的。 要避免此类缺陷, 需提高钢板卷取温度, 降低层流冷却强度。编辑杜青泉( 上接第4 9 页)使用这种方法要注意, 新型测量垫块的6 0 0斜面厚度应比连杆颈宽度小( 10 一15)m m , 垫块结构尺寸应与曲轴轴向长度相匹配。

与此同时,他还首次提出了用误差分离原理和技术分离加工机床误差和加工工件多参数误差,实现了大尺寸工件的在位测量,解决了许多大件几何参数无法测量的难题。工艺系统的原始误差主要有工艺系统的几何误差、定位误差、工艺系统的受力变形引起的加工误差、工艺系统的受热变形引起的加工误差、工件内应力重新分布引起的变形以及原理误差、调整误差、测量误差等。 参考资料 1.《机械零部件测绘》 陈桂芳 主编,机械工业出版社2.《机械零部件测绘与cad》精品资源共享课网站3.《机械制图及测量技术应用》吕瑛波 主编,化学工业出版社4.《机械制图》刘力 主编,高等教育出版社5. 查阅《机械零部件测绘与cad》精品资源共享课网站中的网络资源:期刊杂志链接相关网站链接 工具与材料 教师提供:1.游标卡尺(分度值为0.02mm,测量范围为0~150mm)(10把)2.压盖零件实物(10件)3.绘图板(1张/人)、绘图工具(丁字尺1把/人)学生自备:绘图仪器一套、h和hb铅笔各一支,4号图纸一张,方格纸一张。

■…‘●……lit” ●…’ ■…。 ●…‘■” ” ●- ・” ●…‘●‘・・’ ●~’ ●. . “●…●‘H ‘●…‘●…‘●…‘●…’ ●・…●…’ ●…’ ●…・●…。 ●・_ ‘●・・・’ ●…。 ●…‘●¨前两个月 国民经济主要指标数据出炉国家统计局新闻发言人盛来运于3月 12日表示, l一1—2月 份, 社会消费品零售总额累计25 0 52亿元, 同2月 份国民经济主要指标数据显示, 我国投资增幅在高位比增长17 . 9 %, 比上年同期加快2. 7 %。

出口交货值同比下降0.9%(同期为增长0.4%),其中11月份增长0.9%(10月份为下降1.7%),同比提高0.5个百分点。但同期全国人均gdp累计名义增长19.3倍,同期城镇人均可支配收入累计名义增长13.4倍。从东营市统计局统计数据看,今年前八个月,东营市内零售额前十的百货商场企业共实现零售额53.31亿元,同比仅增长4.5%,比上年同期回落4.4个百分点,比2012年同期回落5.6个百分点。

看到你们都在骂