流化床技术 镁合金行业报告(五)(2)

板材生产和冲压工艺

在二十世纪三十年代,陶氏化学公司表明,薄板镁产品可用于生产轻型拖拉机拖车。到了1942年,差不多有300T /月。AM503板材在德国被用来制造飞机。战后,价格上涨和低成本/改进的铝合金基本上取代了镁板在这些领域的应用;然而,大量的数据是可用的。

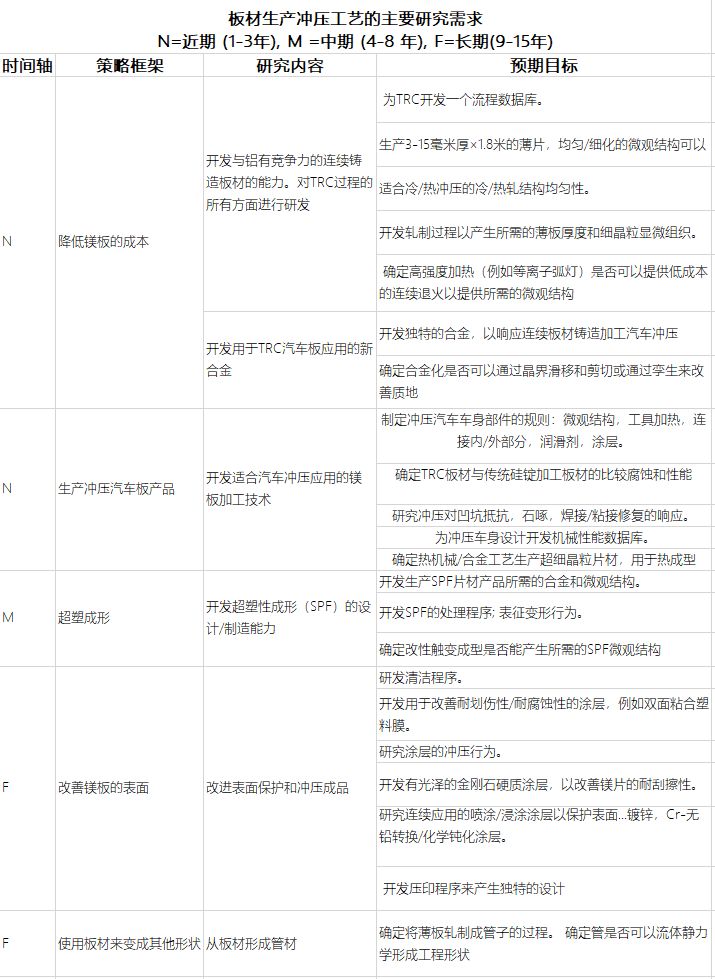

低成本的片材生产

目前从铸锭生产镁片的加工方法比铝更昂贵。双辊铸造方法有很大的前景,可以使镁板成为更具成本竞争力和可行的汽车材料。目前正在中国,韩国,德国,挪威和澳大利亚进行研究和开发。板材和汽车冲压技术需要大量的开发,只要价格合理,汽车镁冲压件可以看到广泛的应用。

常规冲压

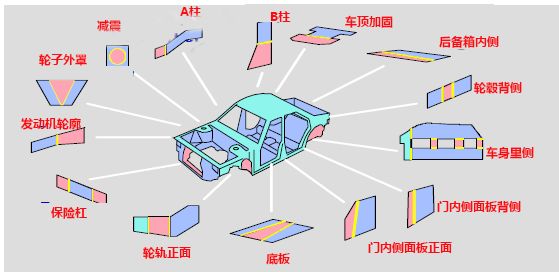

合金成分,铸造结构和热机械加工是汽车板材和冲压的重要变量。镁的六方密堆晶体结构需要较高的加工温度(225℃),而铝或钢可在室温附近进行冲压。超细晶粒连铸板材可以热成型(90-150℃),从而大大降低加工成本。补偿镁的独特属性的工具设计需要开发,如用于卷边,内/外连接和润滑剂/涂层的规则,以改善冲压,拉拔和卷边成形。

超塑成形(SPF)

SPF可以制备外壳形状,而不需要传像统冲压件那样,在制备过程中承受不利的冲压载荷,高温度下拉伸,撕裂和开裂的问题。SPF需要独特的晶粒结构,温度和成型/变形工艺的开发。

表面准备/保护

由于滚压和冲压加工,冲压片材的表面可能涂覆有潜在的有害颗粒,并且需要仔细清洁片材。这将产生需要保护的活动表面。还需要开发涂层以改善其耐磨性。这些可能包括双面,共轧,粘合塑料层,光泽/金刚石硬涂层,无铬转化涂层或其他化学钝化涂层。

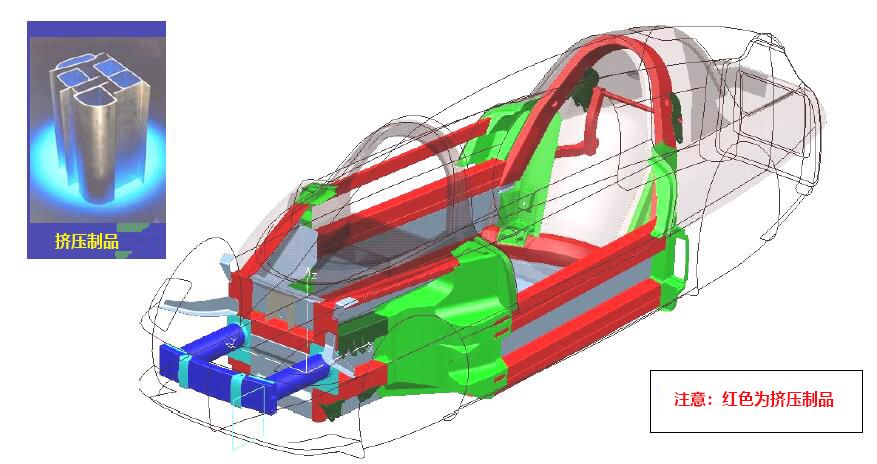

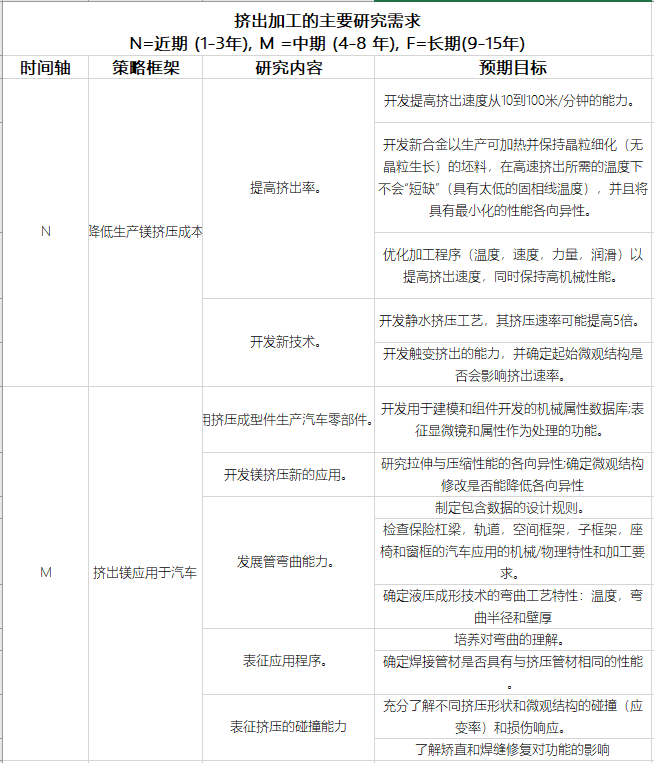

挤压

镁挤压件的汽车应用取决于镁合金支撑部件承受的应力的能力。Mg似乎在单轴拉伸和弯曲应力应用中提供了重量减轻的潜力,在这种情况下薄壁和部件横截面可以相应地扩大。 镁挤压的根本优势在于它比铸造零件具有更好的力学性能,断裂伸长率高达15%。大众研究人员指出,在动态轴向应力下,镁的能量吸收能力较低;动态横向和对角加载的差异较小。

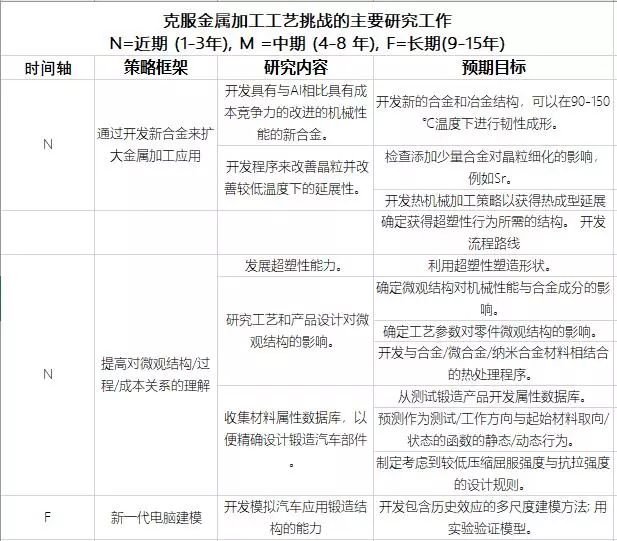

锻造

锻件用于铸件性能变化太大或太弱的地方。由于高成本和有限的知识基础,锻造Mg部件只能应用在有限的汽车领域。高温锻造需要迫使金属进入模腔。由此产生的金属流动导致该部分沿着结晶学优选的方向,第二相粒子和晶粒轴应变方向排列。机械特性反映了这种不对称性,高于平行于流动方向,在横向低。锻造设计过程的一个重要部分是确保金属流动被引导到需要最大性能的地方。元件设计、锻造工艺、力学性能和应用负荷之间的强相互作用需要镁的发展。潜在的镁锻造应用包括转向节,控制臂和高强度车轮。