流化床技术 镁合金行业报告(五)

原标题:镁合金行业报告(五)

??

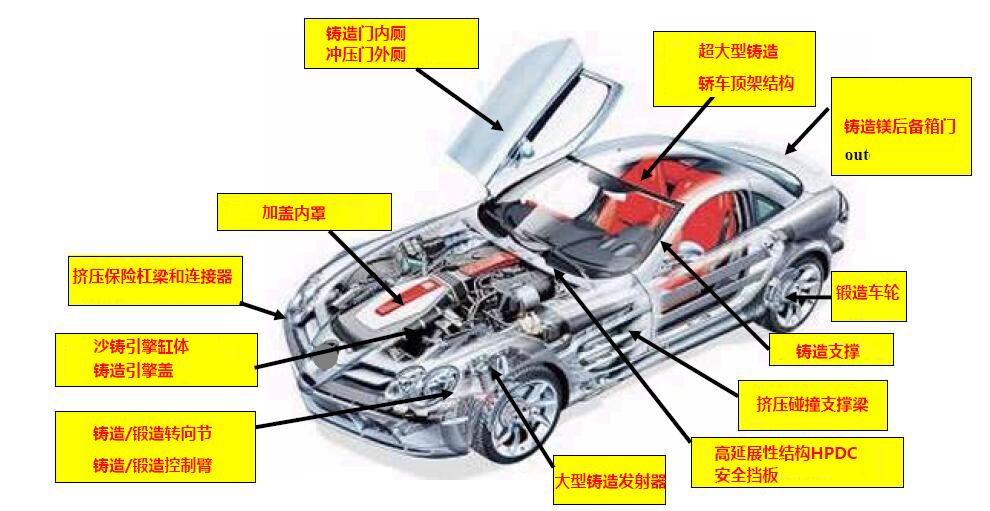

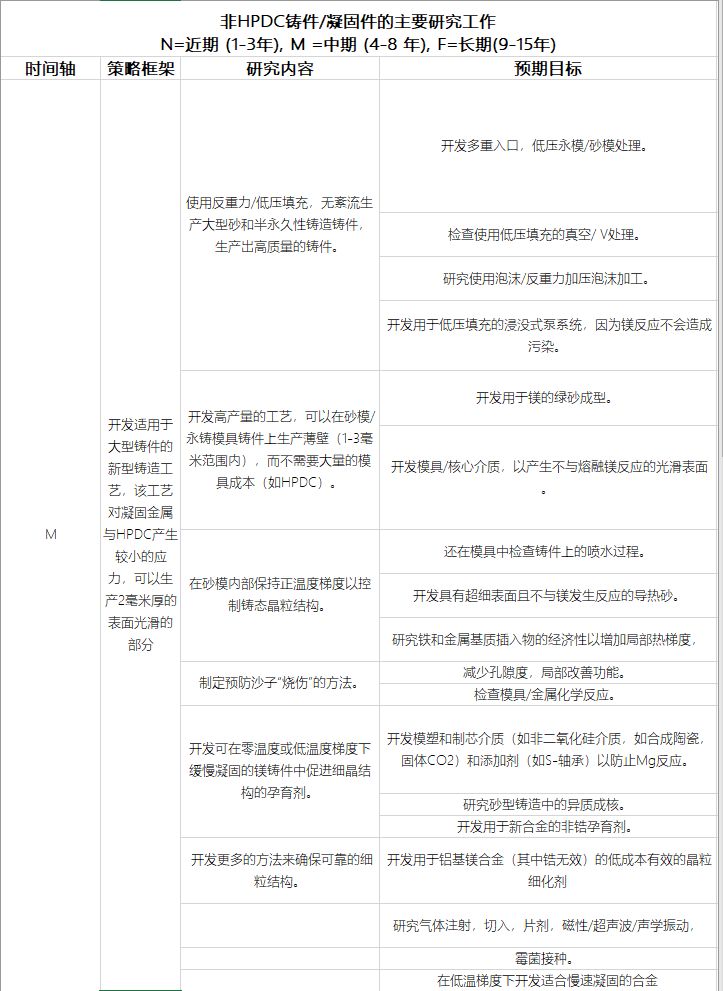

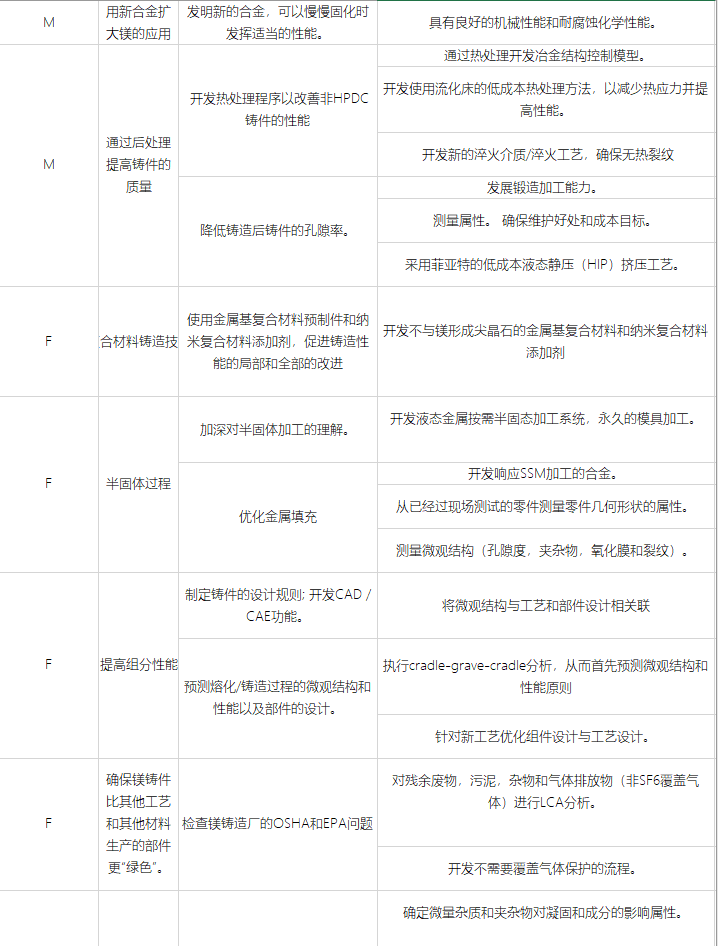

通过非HPDC制造扩大镁的应用

非HPDC工艺方法:对于生产大型高质量汽车应用铸件,砂基工艺在成本,表面外观、表面光洁度、壁厚和尺寸公差方面与HPDC相竞争没有优势。砂基工艺目前被应用于生产昂贵的,低体积,高合金的航空航天铸件。但是对于大批量的汽车生产,则需要低成本版本。由于模具成本降低,在应用于大批量/低成本的汽车生产之前,这种工艺件应使用更容易,更快地成型工艺。介于HPDC需要大型机器,大而昂贵的金属模具和昂贵的控制装置,以及高压熔融金属快速填充模具,对于小批量生产(比如2万个单位)来说,快速成型工艺的成本应该比HPDC低。

结构/性能控制:非HPDC工艺包括反重力/重力填充到半永久性砂模,重力/反重力/加压填充聚苯乙烯泡沫塑料模具和利用V型工艺。所有产品都以非常低(??0)的温度梯度产生缓慢凝固的铸件。在没有晶粒细化的情况下,形成大的(??5mm)不均匀的晶粒结构,其可能导致裂纹并由此降低产品的机械性能。HPDC铸件的热梯度非常高(??104℃ / cm),冷冻速率也很高,而颗粒相应地小100-500倍。在砂铸件中,系统必须施加正温度梯度,例如使用高导热率的砂(钢粒,锆石等)或成形冷却器。此外,为了获得获得高机械性能所需的细粒结构,需要细化晶粒。低成本的晶粒细化剂可用于铝合金,但不适用于镁合金,特别是如果它们含有铝。流化床技术此外,还需要开发不引入任何氧化物或潜在腐蚀/强度降低杂质的最合适的孕育剂引入方法(例如通过气体注入,模具涂覆,插入,模内接种等)。非HPDC铸件需要热处理来为汽车应用开发可行的机械性能产品。低成本程序,如流化床技术,对于以较低成本改进成本控制具有相当大的希望。

铸造充填:熔融镁非常活泼。必须开发砂芯/模具添加剂和涂层,以产生光滑的铸造表面; 不会与熔体发生反应; 并在凝固后落砂而不破裂铸件。高质量结构铝铸件需要填充模具而不产生氧化诱导的紊流; 镁也是必需的。机械/电动泵送系统可以提供受控/缓慢的填充而不产生紊流,因此不会产生夹杂物。但是,在熔融镁中获得长的泵寿命需要新的材料和设计。填充没有缺陷的超大型薄壁铸件可能需要多个浇注口,可以依次填充。

新技术 :需要发明适合于汽车应用的新合金,并且可以使用上述的非HPDC技术进行加工。改善性能的新方法可能包括含有大颗粒和纳米颗粒,纤维和复合预制件的复合材料。必须考虑熔融Mg相容性的问题,因为Mg将与几乎所有的非金属反应形成尖晶石并潜在地腐蚀反应产物。

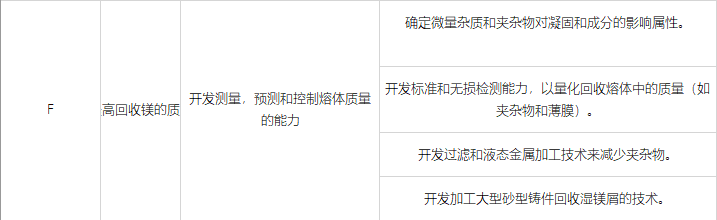

镁铸件行业的发展需要提高二级/回收镁金属的质量:目前在低浓度下经济地去除和定量检测非金属/气体包裹体的能力有限。所有加工过程都应确保所生产的镁铸件生产零排放,经生命周期分析证实。

金属加工技术

锻造技术为扩大镁在汽车行业的应用提供了重要的机会。流化床技术冲压,挤压,锻造,制动/静液压成型,纺丝,拉伸成型,深拉伸,弯曲和超塑成型都是可能的。金属加工成本比HPDC更昂贵;然而,在所有领域,成本削减是可能的。而常规铸锭轧制的镁片比铝片要贵五倍,而新的连续铸造技术可能使价格降低至仅约为20%。

镁的许多科学/技术问题,包括开发新的低成本合金,需要解决镁与钢和铝基锻造材料竞争。与大多数压缩强度大于拉伸的金属不同,镁的压缩比拉伸弱两倍。但是镁也表现出强烈的优选结构取向,具有广泛的孪生和在受力方向上的性质变化。这两个问题都需要独特的设计来补偿由制造工艺产生的不对称性质。更重要的是,由于Mg晶体结构是六方密闭的,室温变形性比钢和Al低得多,直到温度达到230°C(450°F)才有足够的延展性形成复杂的形状。

美国永远是世界爱好和平人民的公敌