对比检测自动对焦 谈工匠精神?小胖带你看哈苏是怎样制造数码相机的(2)

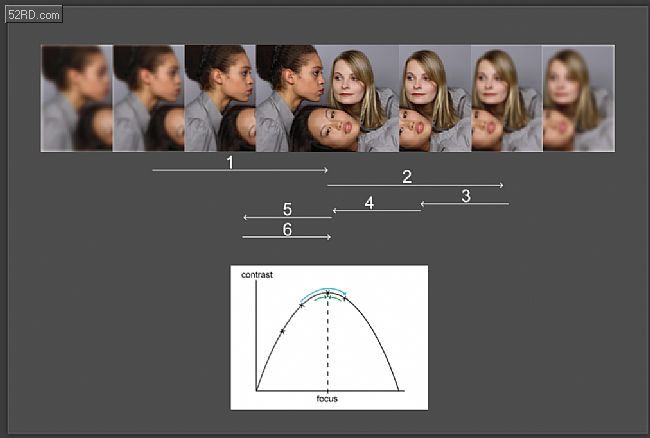

在机身安装完成并通过人工测试后,就需要与机器校准,毕竟大多数时候哈苏都是生产力工具,有些太精密的光靠人工还是不行。每一台相机都会单独针对CMOS进行清洁、检测坏点并进行色准、动态范围和亮度回馈测试,每台相机都有专属的校准数据都会在工厂进行记录,方便出厂前和售后返修使用,这个校准过程每台机器都需要1小时左右,如果出现问题,就需要返回到前序产线进行调整检修。

除此之外,每台相机的色彩校准文件也都保存于机内,所以每次启动的时候需要等待一小会儿进行加载,而这个色彩校准需要在实验室拍摄700张左右的照片来进行调试。

通过这一系列测试后,工人还会对它的进行一些实拍测试,顺便对音频系统等周边功能进行检查,还会把机身放入黑匣中,人工检测机身装配接缝是否密实,LCD是否会漏光。最后再交由专人进行机身的最后检查并清灰装箱。可以看到在整个制造流程里,人工几乎占据了90%的工作任务,所以哈苏相机的产能很低,成本很高,此消彼长之后,价格自然水涨船高。对比检测自动对焦相对而言小胖还可以给大家简单介绍一下佳能的镜头工厂,比起机身,即便是L级红圈镜头,也会大量利用机械加工,甚至在工厂内为产线配送元件也都是由机器人代劳(如下图)。

以16-35mm F2.8 III为例,它除了非球面镜片之外,其余镜片均是全程机械自动打磨,装配的过程也有50%是由自动化流水线完成(包括精度要求非常高的对焦定位电刷),佳能预计在1年内,也就是今年2018年中旬就把这条产线的装配自动化比例提升到80%,全部生产步骤里只有10%需要人工干预,这无疑会非常大幅提升生产效率。

但小胖想说的是,高度机械化与高度手工化其实都有着自己的可取之处,就说佳能,也并不是所有产线都是高度自动化,广播级、电影级镜头就因为制造工艺过于复杂,而必须以人工装配为绝对主力,这类产品算是专机专用,从设计到生产都以那非常小的一小戳用户需求为主,比如电影镜头,都不说在呼吸效应、暗角、畸变等方面都需要通过镜头端来增强设计而不能依赖后期,甚至长度都得做到类似,如果镜头长短不一,那么每次换镜头就需要调整遮光斗和胶圈的位置,在使用斯坦尼康的情况下一旦改动遮光斗的位置,整台系统都需要重新调平衡,所以越是高端镜头对设计的细节就抓得越紧,这时候机械加工只适合做单纯指令高度重复工作的特性就不太好使了,所以还得靠人工,因此这些行业级产品即便是佳能索尼尼康大疆,价格也完全不输哈苏的,这一点大家可得拎清了。

我男神太好了